|

| |

ДЛЯ ОЗНАКОМЛЕНИЯ

А.В.Аникин, И.П.Иерусалимов,

И.В.Суковатин

Система контроля перемещения слитка

Введение

В настоящее время, для металлургии,

непрерывная разливка является экономичным

способом производства стальных заготовок.

Современные МНЛЗ позволяют проводить литье

заготовок с заданными структурными свойствами и

с высокой скоростью разливки. При этом

контрольно-измерительная аппаратура должна

обеспечивать надежное и достоверное слежение за

продвижением слитка на всем протяжении от

кристаллизатора МНЛЗ до порезки.

В большинстве МНЛЗ для слежения за скоростью и

положением слитка используют импульсные

датчики. Однако проведенные на НТМК испытания

показали, что существует хорошая альтернатива

импульсным датчикам - бесконтактные оптические

измерители корреляционного типа [1].

На основе проведенных исследований были

разработаны промышленные оптические измерители

"РАСТР" предназначенные для эксплуатации в

составе контрольно-измерительной аппаратуры

МНЛЗ.

Промышленный оптический измеритель

"РАСТР"

Результаты испытаний опытного

оптического измерителя позволили выявить

основные направления разработки промышленного

варианта корреляционного измерителя. В первую

очередь в связи с необходимостью применения

измерителя на МНЛЗ с числом ручьев более двух

требовалось увеличить допустимое расстояние от

измерителя до поверхности слитка. Если типичное

расстояние от измерителя до слитка до крайних

ручьев составляет 1600…1900 мм, то на

четырехручьевой МНЛЗ расстояние до центральных

ручьев может достигать 3700…4000 мм от места

размещения измерителя. При этом также необходимо

было сохранить приемлемую точность измерения. С

этой целью, алгоритм обработки видеосигналов,

использованный в работе [1],

потребовал существенной доработки. Для

повышения точности и разрешающей способности

корреляционного способа при расчете был

применен линейный фильтр и программные способы

подавления высокочастотных шумов.

Использованные программные способы позволили

увеличить допустимое расстояние между

измерителем и поверхностью объекта до 4000 мм.

Однако при этом время расчета значений

измеряемых параметров возросло в 3-4 раза. К

счастью, за прошедшие два года, также значительно

возросла вычислительная мощность встраиваемых

компьютеров. Появление на рынке новых

процессорных плат (например PCM3350 фирмы Advantech)

полностью сняло проблему вычислительной

мощности для корреляционного измерителя.

В

разработанных и эксплуатируемых оптических

измерителях "РАСТР" дополнительно усилена

теплозащита электронных компонентов при работе

прибора вблизи горячего слитка МНЛЗ. С этой целью

была применена компоновка измерителя в виде двух

блоков: оптического и блока электроники. Это

позволило вынести часть чувствительных

электронных компонентов за пределы интенсивного

теплового воздействия со стороны горячего

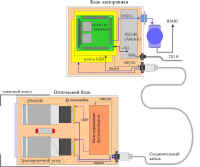

слитка. На рисунке 1 показана схема оптического

измерителя с новой компоновкой. В

разработанных и эксплуатируемых оптических

измерителях "РАСТР" дополнительно усилена

теплозащита электронных компонентов при работе

прибора вблизи горячего слитка МНЛЗ. С этой целью

была применена компоновка измерителя в виде двух

блоков: оптического и блока электроники. Это

позволило вынести часть чувствительных

электронных компонентов за пределы интенсивного

теплового воздействия со стороны горячего

слитка. На рисунке 1 показана схема оптического

измерителя с новой компоновкой.

Конструктивно,

оптический измеритель "РАСТР" состоит из

двух блоков: оптического блока и блока

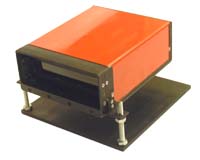

электроники. На рисунке 2 приведен внешний вид

оптического блока измерителя "РАСТР". Конструктивно,

оптический измеритель "РАСТР" состоит из

двух блоков: оптического блока и блока

электроники. На рисунке 2 приведен внешний вид

оптического блока измерителя "РАСТР".

Оптический блок представляет собой

стереокамеру с двумя объективами, которые

формируют изображение поверхности объекта на

линейных матричных фотоприемниках -

фотолинейках. Видеосигналы передаются по кабелю

связи в блок электроники, где производится вся их

последующая обработка. В состав блока

электроники, показанного на рисунке 3 входят две

специально разработанные платы АЦП для

оцифровки видеосигналов, блок питания фирмы Artesyn

и встраиваемый компьютер формата PC/104. В качестве

встраиваемого компьютера был выбран

процессорный модуль PCM3350 фирмы Advantech. Высокая

производительность 300-МГц процессора позволила

использовать более детальный и точный алгоритм

при расчете в реальном времени перемещения

объекта и расстояния до него. Малые размеры

процессорного модуля существенно уменьшили

габариты блока электроники измерителя.

Чрезвычайно удобным для настройки и калибровки

оптического измерителя оказалось наличие в

процессорном модуле интегрированного

видеоадаптера. На этапе тестирования измерителя

к электронному блоку подключается дисплей и

клавиатура, что позволяет легко настроить

видеосигналы фотолинеек и параметры алгоритма

обработки. Причем такую настройку можно

проводить не только в лабораторных условиях, но

непосредственно в месте установки измерителя,

вблизи горячего слитка.

Выдача информации от оптического

измерителя производится по интерфейсу RS232. Такой

выбор оказался довольно удачным при

промышленной эксплуатации. Во-первых, с помощью

преобразователей интерфейса RS232->RS485 информацию

можно передавать на удаленные контроллеры

автоматики МНЛЗ. Во-вторых, благодаря не так

давно появившимся преобразователям

RS232->Ethernet(TCP/IP), данные от оптического измерителя

можно непосредственно интегрировать в сетевое

окружение цеха и предприятия. Выдача информации от оптического

измерителя производится по интерфейсу RS232. Такой

выбор оказался довольно удачным при

промышленной эксплуатации. Во-первых, с помощью

преобразователей интерфейса RS232->RS485 информацию

можно передавать на удаленные контроллеры

автоматики МНЛЗ. Во-вторых, благодаря не так

давно появившимся преобразователям

RS232->Ethernet(TCP/IP), данные от оптического измерителя

можно непосредственно интегрировать в сетевое

окружение цеха и предприятия.

Информация, передаваемая от оптического

измерителя, не требует дополнительной обработки,

и может быть использована непосредственно как

информационной системой МНЛЗ, так и ее

автоматикой. Имеется ввиду, что в цифровом виде

передаются уже готовые мгновенные значения

скорости слитка, его длина, а также расстояние от

измерителя до поверхности слитка. Информация

выдается непрерывно в виде посылок, с темпом 8…16

раз в секунду. В таблице 1 приведена примерная

структура посылки.

Таблица 1.Параметры информационной

посылки.

| Наименование параметра |

Единица измерения |

Количество байт |

| Положение слитка |

мм |

4 |

| Мгновенная скорость |

мм/с |

2 |

| Расстояние до поверхности

объекта |

мм |

2 |

Система контроля

Система контроля была реализована на

4-х ручьевой МНЛЗ. Оптические измерители

располагались попарно с каждой стороны, сбоку от

крайних ручьев МНЛЗ. Расстояние от оптических

измерителей до крайних ручьев составляло 1800 мм.

Центральные ручьи находились на расстоянии

около 3700 мм от измерителей. На рисунке 4 приведена

фотография двух измерителей, размещенных

напротив первого и второго ручьев МНЛЗ.

Несмотря

на высокую температуру поверхности слитка (450…1100

град.С) принудительного охлаждения не

потребовалось. Измерители соединены кабелем

связи с компьютером-концентратором, в котором

вся информация запоминается и хранится в

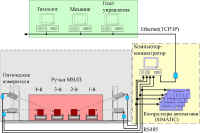

суточных файлах-архивах. На рисунке 5 показана

схема системы контроля за перемещением слитка на

МНЛЗ. Оптические измерители располагались

непосредственно напротив ручьев МНЛЗ. Данные от

измерителей с помощью преобразователей RS232->RS485

передаются на компьютер-концентратор и

контроллеры управляющей автоматики,

расположенные в электропомещении. Длина линии

связи при этом составила 100…200 метров. Несмотря

на высокую температуру поверхности слитка (450…1100

град.С) принудительного охлаждения не

потребовалось. Измерители соединены кабелем

связи с компьютером-концентратором, в котором

вся информация запоминается и хранится в

суточных файлах-архивах. На рисунке 5 показана

схема системы контроля за перемещением слитка на

МНЛЗ. Оптические измерители располагались

непосредственно напротив ручьев МНЛЗ. Данные от

измерителей с помощью преобразователей RS232->RS485

передаются на компьютер-концентратор и

контроллеры управляющей автоматики,

расположенные в электропомещении. Длина линии

связи при этом составила 100…200 метров.

В

качестве компьютера-концентратора использован

промышленный компьютер типа RACK-305B (производства

фирмы ICP, процессорная плата ROCKY-3701, процессор Celeron

800 МГц) с дополнительными платами расширения:

мультипортовой платой интерфейса RS485 и платой

дискретного ввода-вывода. Для приема информации

от оптических измерителей использовалась хорошо

себя зарекомендовавшая четырехпортовая плата

PCL-746 (Advantech). Для получения текущих отрезанных

длин заготовок в компьютер заводились сигналы

реза от автоматики. Эти сигналы принимались и

обрабатывались платой дискретного ввода-вывода

PCL-730 (Advantech). Данные от оптических измерителей,

поступающие на компьютер-концентратор,

преобразовывались в единую информационную

посылку, которая выдавалась на последовательный

порт компьютера. Для передачи информации в

заводскую вычислительную сеть использовался

преобразователь RS232->Ethernet(TCP/IP), типа ADAM-4570.

Благодаря использованию такого преобразователя

была значительно облегчена разработка

программного обеспечения для

компьютера-концентратора. Существующая

автоматика МНЛЗ базируется на контроллерах типа

SIMATIC. Информация от оптических измерителей

вводится в них с помощью стандартных

коммуникационных плат. В

качестве компьютера-концентратора использован

промышленный компьютер типа RACK-305B (производства

фирмы ICP, процессорная плата ROCKY-3701, процессор Celeron

800 МГц) с дополнительными платами расширения:

мультипортовой платой интерфейса RS485 и платой

дискретного ввода-вывода. Для приема информации

от оптических измерителей использовалась хорошо

себя зарекомендовавшая четырехпортовая плата

PCL-746 (Advantech). Для получения текущих отрезанных

длин заготовок в компьютер заводились сигналы

реза от автоматики. Эти сигналы принимались и

обрабатывались платой дискретного ввода-вывода

PCL-730 (Advantech). Данные от оптических измерителей,

поступающие на компьютер-концентратор,

преобразовывались в единую информационную

посылку, которая выдавалась на последовательный

порт компьютера. Для передачи информации в

заводскую вычислительную сеть использовался

преобразователь RS232->Ethernet(TCP/IP), типа ADAM-4570.

Благодаря использованию такого преобразователя

была значительно облегчена разработка

программного обеспечения для

компьютера-концентратора. Существующая

автоматика МНЛЗ базируется на контроллерах типа

SIMATIC. Информация от оптических измерителей

вводится в них с помощью стандартных

коммуникационных плат.

Результаты эксплуатации и возможности

системы

В течение более полугода после

введения в эксплуатацию разработанной системы

контроля за перемещением слитка МНЛЗ постоянно

производилось сравнение данных, выдаваемых

системой, с реальной длиной порезанных

заготовок. За это время было выявлено, что

точность измерения длины слитка оптическими

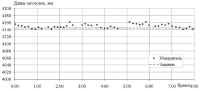

измерителями составила около 0,15…0,2%. На рисунке 6

показана диаграмма длин порезки слитка

соотнесенных со временем реза. Пунктирной линией

на диаграмме показана исходная заданная длина

порезки, в данном случае она составляла 4145 мм.

Диаграмма,

представленная на рисунке является типичной для

всех ручьев МНЛЗ. Как из нее видно разброс данных

полученных от оптического измерителя небольшой

и вполне укладывается в требуемую точность

измерения - 0,2%. Диаграмма,

представленная на рисунке является типичной для

всех ручьев МНЛЗ. Как из нее видно разброс данных

полученных от оптического измерителя небольшой

и вполне укладывается в требуемую точность

измерения - 0,2%.

Построенная на основе оптических измерителей

система контроля за скоростью и положением

слитка МНЛЗ позволяет передавать данные на

рабочие места как технологического, так и

ремонтного персонала. Выдача информации в

вычислительную сеть происходит практически в

реальном времени, с темпом один раз в 4…10 секунд.

Важно отметить, что на все рабочие места выдается

информация одного типа, и на этих местах, на

компьютерах установлена одна и та же

программа-клиент. Данная программа работает в

операционной среде Windows 95/98 и не требует большой

производительности компьютера. На рисунке 6

показано одно из рабочих окон программы-клиента.

Рабочее

окно программы, представленное на рисунке 7

разделено на четыре области, соответствующие

четырем ручьям МНЛЗ. В каждой области имеется

текстовая и графическая информация. Текстовая

информация включает в себя данные об общей длине

слитка, расстояние от оптического измерителя до

слитка, текущую скорость разливки, наличие связи

между измерителем и компьютером-концентратором,

время и длина текущей порезки, а также данные о

внутренних параметрах каждого измерителя.

Графическая информация, на рисунке 7 показывает

изменение скорости разливки по времени. На

рисунке показан момент соответствующий

технологической операции замены промковша на

МНЛЗ. При этом скорость разливки по всем ручьям

уменьшается до нуля, а затем, после замены

промковша, разливку возобновляют с постепенно

увеличивающейся скоростью. Важно отметить, что

как технологический, так и административный

персонал, может наблюдать за всеми изменениями

разливки, где бы он ни находился: требуется

только наличие компьютера подключенного к

общезаводской сети. Для оперативного

обслуживания, значение имеют данные о внутренних

параметрах оптических измерителей. К ним

относятся светимость и время накопления, эти

параметры непосредственно характеризуют работу

фотолинеек, которые используются в измерителях. Рабочее

окно программы, представленное на рисунке 7

разделено на четыре области, соответствующие

четырем ручьям МНЛЗ. В каждой области имеется

текстовая и графическая информация. Текстовая

информация включает в себя данные об общей длине

слитка, расстояние от оптического измерителя до

слитка, текущую скорость разливки, наличие связи

между измерителем и компьютером-концентратором,

время и длина текущей порезки, а также данные о

внутренних параметрах каждого измерителя.

Графическая информация, на рисунке 7 показывает

изменение скорости разливки по времени. На

рисунке показан момент соответствующий

технологической операции замены промковша на

МНЛЗ. При этом скорость разливки по всем ручьям

уменьшается до нуля, а затем, после замены

промковша, разливку возобновляют с постепенно

увеличивающейся скоростью. Важно отметить, что

как технологический, так и административный

персонал, может наблюдать за всеми изменениями

разливки, где бы он ни находился: требуется

только наличие компьютера подключенного к

общезаводской сети. Для оперативного

обслуживания, значение имеют данные о внутренних

параметрах оптических измерителей. К ним

относятся светимость и время накопления, эти

параметры непосредственно характеризуют работу

фотолинеек, которые используются в измерителях.

Используемые в системе оптические измерители

являются безынерционными и позволяют

регистрировать быстрые и мгновенные изменения

скорости слитка. Проведенные в работе [2] исследования показали, что

разработанные оптические измерители

регистрируют колебания скорости слитка,

вызванные качанием рамы кристаллизатора МНЛЗ.

Если применить быстрое преобразование Фурье к

регистрируемой зависимости мгновенной скорости

слитка от времени, то можно получить спектр

колебаний скорости слитка. В системе контроля

МНЛЗ на основе оптических измерителей

непрерывно производится расчет данного спектра

и его вид также передается по общезаводской сети.

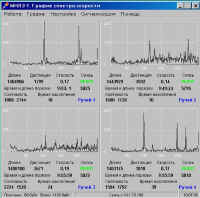

На рисунке 8 показано рабочее окно программы,

которое в области графической информации

отображает текущий спектр колебаний скорости

слитка по каждому из ручьев МНЛЗ.

Спектр

колебаний скорости слитка содержит информацию о

характере взаимодействия между

кристаллизатором МНЛЗ и слитком. Известно, что

для предотвращения прилипания корки слитка к

стенкам кристаллизатора, последнему сообщают

возвратно-поступательное движение с некоторой

частотой f0. Значение f0 находится в диапазоне

значений до 300 колебаний в минуту. Передача

колебаний от кристаллизатора приводит к

появлению в спектре колебаний скорости слитка в

общем случае нескольких пиков. Представленные на

рисунке 8 спектры колебаний имеют основной пик

(на частоте примерно f0=110 1/мин, для 1-го ручья МНЛЗ)

и пик на удвоенной частоте колебаний

кристаллизатора. Как показано в работе [2] амплитуда спектрального пика

на основной частоте колебаний кристаллизатора

характеризует степень трения между стенками

кристаллизатора и коркой слитка. Наличие

спектрального пика на удвоенной частоте 2f0 и его

величина свидетельствуют о степени прилипании

корки слитка к стенкам кристаллизатора. В общем

случае представляется возможным, на основании

спектра колебаний скорости слитка, судить о

характере устойчивости процесса разливки на

МНЛЗ и в отдельных случаях сигнализировать о

нежелательном развитии технологического

процесса. Также, помимо указанных, в спектре

колебаний могут появляться дополнительные пики,

обусловленные износом или неисправностью

механической части МНЛЗ. В процессе эксплуатации

системы контроля МНЛЗ на основе оптических

измерителей накоплен значительный объем

информации, позволяющий в дальнейшем

формализовать и ввести новые технологические

параметры, характеризующие устойчивость

процесса разливки на МНЛЗ. Следует отметить, что

благодаря подключению разработанной системы

контроля к общезаводской вычислительной сети

персонал ответственный за технологический

процесс разливки МНЛЗ может практически в режиме

on-line получать информацию ходе технологического

процесса разливки и состоянии самой МНЛЗ. Спектр

колебаний скорости слитка содержит информацию о

характере взаимодействия между

кристаллизатором МНЛЗ и слитком. Известно, что

для предотвращения прилипания корки слитка к

стенкам кристаллизатора, последнему сообщают

возвратно-поступательное движение с некоторой

частотой f0. Значение f0 находится в диапазоне

значений до 300 колебаний в минуту. Передача

колебаний от кристаллизатора приводит к

появлению в спектре колебаний скорости слитка в

общем случае нескольких пиков. Представленные на

рисунке 8 спектры колебаний имеют основной пик

(на частоте примерно f0=110 1/мин, для 1-го ручья МНЛЗ)

и пик на удвоенной частоте колебаний

кристаллизатора. Как показано в работе [2] амплитуда спектрального пика

на основной частоте колебаний кристаллизатора

характеризует степень трения между стенками

кристаллизатора и коркой слитка. Наличие

спектрального пика на удвоенной частоте 2f0 и его

величина свидетельствуют о степени прилипании

корки слитка к стенкам кристаллизатора. В общем

случае представляется возможным, на основании

спектра колебаний скорости слитка, судить о

характере устойчивости процесса разливки на

МНЛЗ и в отдельных случаях сигнализировать о

нежелательном развитии технологического

процесса. Также, помимо указанных, в спектре

колебаний могут появляться дополнительные пики,

обусловленные износом или неисправностью

механической части МНЛЗ. В процессе эксплуатации

системы контроля МНЛЗ на основе оптических

измерителей накоплен значительный объем

информации, позволяющий в дальнейшем

формализовать и ввести новые технологические

параметры, характеризующие устойчивость

процесса разливки на МНЛЗ. Следует отметить, что

благодаря подключению разработанной системы

контроля к общезаводской вычислительной сети

персонал ответственный за технологический

процесс разливки МНЛЗ может практически в режиме

on-line получать информацию ходе технологического

процесса разливки и состоянии самой МНЛЗ.

Первоначально ожидаемый экономический эффект от

внедрении системы составляет около 900 тыс.руб в

год. Однако по мере промышленной эксплуатации

системы его величина может значительно

вырастать за счет выявления новых возможностей

контроля технологических процессов, реализовать

которые традиционными средствами было бы

затруднительно а то и невозможно.

Литература

1. Аникин А.В., Иерусалимов

И.П., Суковатин И.В. Оптический измеритель

скорости слитка машины непрерывного литья

заготовок// Современные технологии

автоматизации. - 2001. - №4. - С. 22.

2. Иерусалимов И.П.,

Суковатин И.В. Исследование динамики

продвижения слитка МНЛЗ при разливке // Сталь. -2003.

-№4. -С.26.

Информация для связи:

Фирма:

Лаборатория оптоэлектронной техники

Адрес:

622025, Нижний Тагил, Металлургов, 1, а/я 1

Телефон: (3435)490087

Эл.почта:

info@loet.ru

|